第Ⅰ类平锻件的模锻方案如何选择,摸锻上工艺如何设计?

1.模锻方案选择

模锻方案的选择依据,是锻件杆部直径(即棒料直径)d0、秆部长度与直径之比lgan/d0,主要是确定采用长棒料连续模锻,还是单个毛坯模锻,同还要确定定位装置的类型。

方案1 前定料,连续模锻。棒料局部加热,每锻好一件后用切刀切去锻件…直到毛坯变冷d0<20mm,杆部较短的锻件。

方案2 前定料,连续模锻。适用于棒料直径较大(d0>20mm),杆部较短的锻件。剪切毛坯时容易使杆部压皱,端面倾斜,因此切断前应有卡细工步。

方案3后定料钳,单件模锻。定料钳是棒料的夹持工具,也可防止杆部变形。适用于锻件杆部较长,在模面上布置切刀有困难的锻件。

方案4 后定料挡板,单件模锻。适用于锻件杆部较长的锻件。毛坯可局部加热;用专用钳夹持棒料;杆部尺寸要求准确。

方案5 后定料挡板,单件模锻,定料挡板在模体之外。锻件杆部长,可手持棒料;杆部长度尺寸要求准确;后定料装置使模具结构复杂。

方案6 前定料,单件模锻,夹紧凹模带肋条,夹紧长度较短。锻件杆部长,可手持棒料;头部变形体积较准确;模具结构较简单,操作方便。

方案7 前定料,夹紧凹模光滑,夹紧长度长;锻件杆部很长,可手持棒料;头部体积较准确;模具结构简单。

2.聚集工步

第工类锻件常采用聚集工步。除了前述聚集工步设计方法之外,根据生产经验,还要注意以下几点。

①当ψ< ψyun时,按顶镦规则可一次成形,但为清除氧化皮,获得表面光洁的锻件,有时可附加一次聚集工步。

②为避免由于毛坯尺寸偏差,引起毛坯变形部分体积,大于锥形模膛体积而产生毛刺,模膛体积应比毛坯分体积增大4%-8%,增大程度随着聚集次数增多而减小。

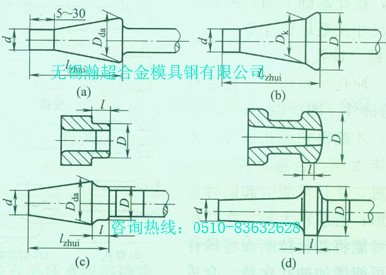

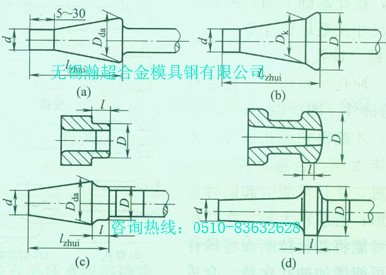

③当ψ>4. 5时,在锥形模膛小端部分需设计一段长度为5一30mm的圆柱(必值大时取大值),目的是在凸模内装塞子,以便于调整聚集毛坯的体积,并增加聚集的稳定性[下图(a)]。

④当ψ>7时,为了增加聚集镦缩量,在镦缩系数β值允许时,可以在锥形大头部分设计一个较大的锥体[下图(b)]。

⑤当锻件有台阶直径D[下图 (c)],D小于顶镦规则允许的大端直径Dda,且又在镦嫡系数β允许范围内,则台阶D必须在第一次聚集时镦出,否则在终锻时将为挤压成形。

⑥对于具有后法兰的锻件[下图(d)],在第一次聚集时就应把法兰镦出,否则以后工步难以成形。后法兰所需的必不能超过自由聚集允许的ψyun。

3.模锻形式

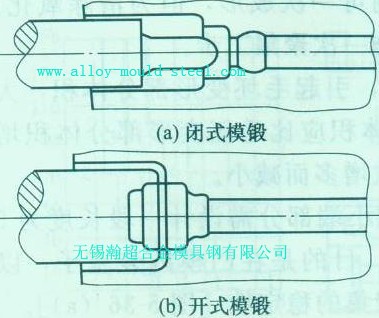

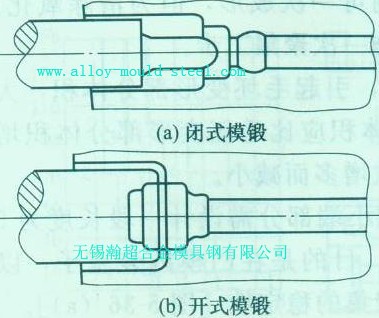

对于使用前挡板的锻件,因能控制变形金属的体积,多采用闭式模锻[下图(a)],锻件成形过程中不产生飞边,节省金属材料,又不需要切边工序。

对于使用后挡板或钳口拦板的锻件,多采用开式模锻[下图 (b)]。利用飞边槽存贮多余金属,因此对毛坯变形部分体积的精度要求不高,对于头部形状较复杂的锻件.即使使用前挡板,也采用开式模锻。这需要增加切边工步,并且材料消耗较大。

更多的信息,请直接联系无锡瀚超在线客服人员,还有致力于热挤压模具钢失效研究,专业销售应用于热挤压模具钢的高性价比热挤压模具钢【如:HM3(3Cr3Mo3VNb)、RM2(5Cr4W5Mo2V)、HD(4Cr3Mo2NiVNb)、3Cr2W8V(T20280)】等提供热挤压模具钢失效分析和选材咨询以及其他模具钢(无磁模具钢、冷作模具钢、热作模具钢、塑料模具钢等)的应用推荐。

资料来源:无锡市瀚超合金模具钢有限公司

『版权所有,转载或引用请注明链接和出处』

【 浏览次数: 】 【 加入时间:2013-09-11 09:57:04 】 【 关闭本页 】

新闻动态

联系方式

弘超国际无锡办事处

无锡市瀚超特殊钢有限公司合金模具钢营业部

联系人:康先生 18925597988

电话:86 0769-82621055

传真:86 0769-87728886

邮箱:sales@alloy-mould-steel.com

网址:www.alloy-mould-steel.com

QQ:

地址:中国江苏省无锡市中元路汇坚国际五金机电城4-4019号